ОБОРУДОВАНИЕ ТЕРМООБРАБОТКИ

Термообработка позволяет металлу приобрести необходимые свойства путем изменения его структуры в процессе нагрева. Разновидностей оборудования для термической обработки очень много. Большое значение для выбора устройства имеет вид термообработки, которые отличаются друг от друга методом воздействия на металл и полученными в результате процесса свойствами.

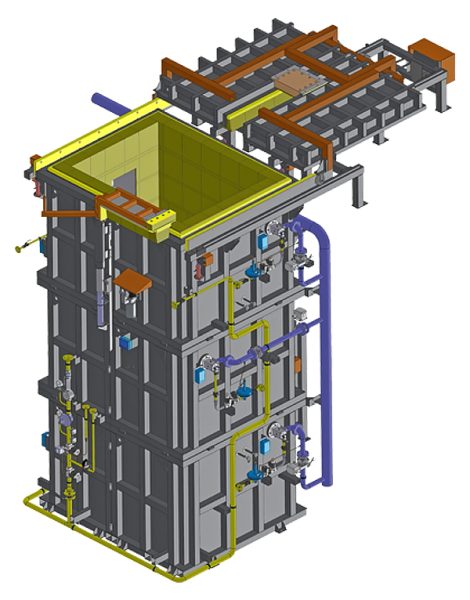

Вакуумные термические печи

На многих машиностроительных предприятиях, применяется классическая технология улучшения стальных изделий. Она представляет собой нагрев под закалку в окислительной или защитной атмосфере, охлаждение деталей в воде, масле или полимере и последующий отпуск в печах с окислительной атмосферой. На выходе получаются изделия с короблением поверхности до 0,2 мм. и чёрной пленкой, которая является результатом образования оксидов на металле. У таких деталей одна дорога — в цех механической доводки геометрии поверхностей. Избежать образования окислов на поверхности можно, используя защитные атмосферы эндо- и экзогаза, азота и др. Но коробление всегда будет являться обязательным атрибутом нагрева и закалки сталей.

Современные технологии позволяют значительно уменьшить изменения геометрических размеров поверхностей, используя более плавный нагрев деталей и используя в качестве закалочных сред более мягкие охладители. Это достигается при вакуумном нагреве с охлаждением в потоке газа.

Снижение давления до уровня ≤ 5 x 10−5 атм., приводит к тому, что количество оставшегося кислорода в рабочем пространстве печи снижается и нагрев в такой атмосфере происходит без образования окислов на поверхности деталей. Более высокой чистоты термообработки можно достичь при подготовке поверхности деталей — предварительном обжиге, для максимального удаления влаги с поверхности, если такая имеется. Для этого детали пропускают через печь предварительного окисления с температурой около 600 оС, когда еще обезуглероживание не начинается. Как правило, такая печь предусмотрена в линии вакуумной термообработки. Она имеет еще одно назначение — обезуглероживание поверхности перед цементацией. По утверждению зарубежных коллег, предварительное обезуглероживание поверхности стали увеличивает скорость цементации на несколько десятков процентов.

Газовые термические печи

В печах с газовым нагревом для термообработки металла, как следует из названия, в качестве топлива используется газ, он подается в печь инжекционными горелками. К газовым нагревательным печам можно отнести камерные с неподвижным подом и выдвижным подом, с вращающейся ретортой, муфельные непрерывного действия и т. д. Рассмотрим существующие на сегодняшний день аналоги печей с газовым нагревом.

Газовые кузнечные печи

Газовые камерные нагревательные печи предназначены для ковки, штамповки и др. процессов термообработки

Шахтные печи с газовым нагревом

Газовые печи шахтного типа предназначенные для термообработки длинномерных изделий.

Карусельные печи с газовым нагревом

Газовые печи карусельного типа используются для непрерывного нагрева заготовок перед горячей штамповкой и ковкой.

Газовые промышленные печи с выкатным подом

Газовые печи с выкатным подом используются для термообработки крупногабаритных садок.

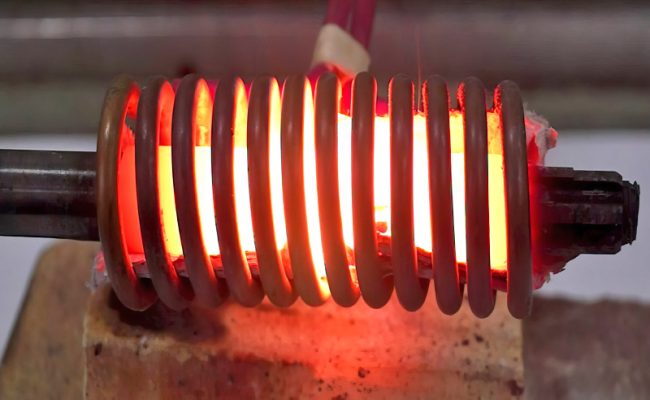

Установки ТВЧ

Индукционный нагрев происходит в результате размещения обрабатываемой детали вблизи проводника переменного электрического тока, который называется индуктором. При прохождении по индуктору тока высокой частоты (ТВЧ) создаётся электромагнитное поле и, если в этом поле располагается металлическое изделие, то в нем возбуждается электродвижущая сила, которая вызывает прохождение по изделию переменного тока такой же частоты, как и ток индуктора. Таким образом наводится тепловое воздействие, которое вызывает разогрев изделия. Оптимальный режим закалки подбирается изменением электрических параметров. При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки. Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

ПРЕИМУЩЕСТВА ЗАКАЛКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

- высокая производительность процесса;

- легкость регулирования толщины закаленного слоя;

- минимальное коробление;

- почти полное отсутствие окалины;

- возможность полной автоматизации всего процесса;

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Группа компаний «ЕСГ»

Адрес

194017, г. Санкт-Петербург, ул. Гаврская, д 15, литера А, пом. 22Н

Телефон

+7 (812) 565-23-10

info@esgspb.tech

©2023. Deepzone Studio. All Rights Reserved.