ПЛАВИЛЬНОЕ ОБОРУДОВАНИЕ (ПЕЧИ)

Плавильная печь – это особое устройство, предназначенное для плавления и нагрева различных материалов.

В литейном производстве для каждого металла требуется своя плавильная печь и технология плавки. Плавка сталей ведется в индукционных и электродуговых печах, в печах с пламенным нагревом.

Плавку чугунов проводят, в основном, в вагранках. Медные сплавы плавят в пламенных печах, в тигельных, дуговых и индукционных электропечах. Магниевые сплавы склонны к самовозгоранию при температурах, близких к температуре плавления. Поэтому вести плавку на воздухе невозможно. Производят ее в бескислородной атмосфере или под слоем флюса на основе фторидов и хлоридов щелочных металлов в тигельных и индукционных печах.

Для плавки титановых сплавов применяют тигельные печи; плавление и заливку производят в защитной атмосфере (обычно в среде аргона). Для отливок авиационной промышленности, используют электронно-лучевые вакуумные электропечи.

Вакуумные плавильные печи

С целью решения задач достижения высоких требований, предъявляемых к сталям и сплавам с особыми технологическими свойствами, путем уменьшения вредных примесей, газов и неметаллических включений применяются инновационные способы выплавки. К ним можно отнести вакуумно-дуговой переплав, вакуумно-индукционный переплав и электрошлаковый переплав, позволяющие получать стали и сплавы нового поколения высокой степени чистоты, микроструктурной однородности, так называемые сверхчистые сплавы и суперсплавы.

Печь вакуумно-дугового переплава ВДП (VAR)

Современная электропечь, предназначенная для непрерывного переплава расходуемого электрода посредством электрической дуги в вакууме в глухой водоохлаждаемый кристаллизатор.

Вакуумно-дуговой переплав — это разновидность технологии вакуумной плавки, в которой дуга используется в качестве источника тепла для плавки металла в условиях вакуума. Плавка в вакууме не только исключает загрязнение стали, цветных активных металлов и сплавов внешней атмосферой, но также уменьшает количество газов и вредных металлических примесей в стали, цветных активных металлах и сплавах, а также улучшает чистоту переплавленных металлов. металлы.

В вакууме расходуемый электрод будет быстро плавиться под действием высокой температуры дуги постоянного тока и снова затвердеть в медной форме с водяным охлаждением. Во время плавления высокотемпературной дугой в расплавленном металле будет происходить ряд физико-химических реакций, которые не только улучшают чистоту металла, но также улучшают кристаллическую структуру вновь образованного слитка. Слитки, полученные технологией ВДП, характеризуются минимальной загрязненностью примесями газов и неметаллическими включениями, имеют минимальную микросегрегацию в центре слитка, обладают высокими изотропными свойствами, точным химическим составом, плотной однородной структурой и т.д.

Печи с индукционным принципом действия

Обеспечивают прогрев обрабатываемой поверхности путем трансформации электромагнитной энергии в тепловую. Создание электромагнитного поля осуществляется при работе индуктора, через который проходит переменный ток. Сформированный поток тепловой энергии воздействует на изделия, которые размещаются в области индукционного действия. За счет отсутствия атмосферного воздушного пространства обработка происходит равномерно, что обеспечивает гладкость и чистоту материалов без коррозийных окислений.

Вакуумная индукционная плавка (VIM) применяется при производстве сплавов, которые должны плавиться в вакууме, т.к. легко вступают в реакцию с атмосферным кислородом.

Технология подходит для получения высокочистых металлов в бескислородной атмосфере. Вакуумная индукционная плавка позволяет проводить эффективную дегазацию расплава, перемешивание расплава, точное регулирование состава сплава и температуры.

Печь вакуумно-дугового переплава ВДП (VAR) — современная электропечь, предназначенная для непрерывного переплава расходуемого электрода посредством электрической дуги в вакууме в глухой водоохлаждаемый кристаллизатор.

Вакуумно-дуговой переплав — это разновидность технологии вакуумной плавки, в которой дуга используется в качестве источника тепла для плавки металла в условиях вакуума. Плавка в вакууме не только исключает загрязнение стали, цветных активных металлов и сплавов внешней атмосферой, но также уменьшает количество газов и вредных металлических примесей в стали, цветных активных металлах и сплавах, а также улучшает чистоту переплавленных металлов. металлы.

В вакууме расходуемый электрод будет быстро плавиться под действием высокой температуры дуги постоянного тока и снова затвердеть в медной форме с водяным охлаждением. Во время плавления высокотемпературной дугой в расплавленном металле будет происходить ряд физико-химических реакций, которые не только улучшают чистоту металла, но также улучшают кристаллическую структуру вновь образованного слитка.

Процесс электро-шлакового переплава ЭШП

основан на эффекте выделения джоулевого тепла при прохождении электрического тока через расплав шлака. Эта тепло обеспечивает постепенное плавление расходуемого электрода, поддержание в расплавленном состоянии шлаковой и металлической ванн, а непрерывный интенсивный теплоотвод от поверхности образующегося слитка обеспечивает его последовательное формирование. Электрическая цепь между расходуемым электродом и наплавляемым слитком замыкается через шлаковый расплав, состав которого подбирается в зависимости от материала слитка.

Важной особенностью ЭШП, обеспечивающей этой технологии значительные качественные преимущества по сравнению с традиционными технологиями металлургического производства является возможность активного управления формированием структуры выплавляемых слитков: направленная снизу вверх последовательная кристаллизация металла при постоянном наличии высокого (управляемого) градиента температур в металлической ванне предотвращает развитие в слитке ЭШП большинства дефектов, присущих слиткам, полученным наполнительным литьём. Управление теплофизическими параметрами обеспечивает более высокую степень однородности распределения элементов в литой структуре на всех уровнях (дендритном, междендритном) и практически полное отсутствие зональной неоднородности.

Предлагаемые ООО «НПФ КОМТЕРМ» печи ЭШП позволяют за счёт оснащения высокоэффективной системой автоматизированного управления регулировать скорость переплава и скорость кристаллизации жидкого металла, которые определяют форму и глубину металлической ванны.

Оборудование состоит из чаши, двух вихревых головок и активатора с плужками. Вихревые головки укомплектованы быстросменными лопатками, а активатор с плужками укомплектован быстросменными ножами из пластин твердосплава.

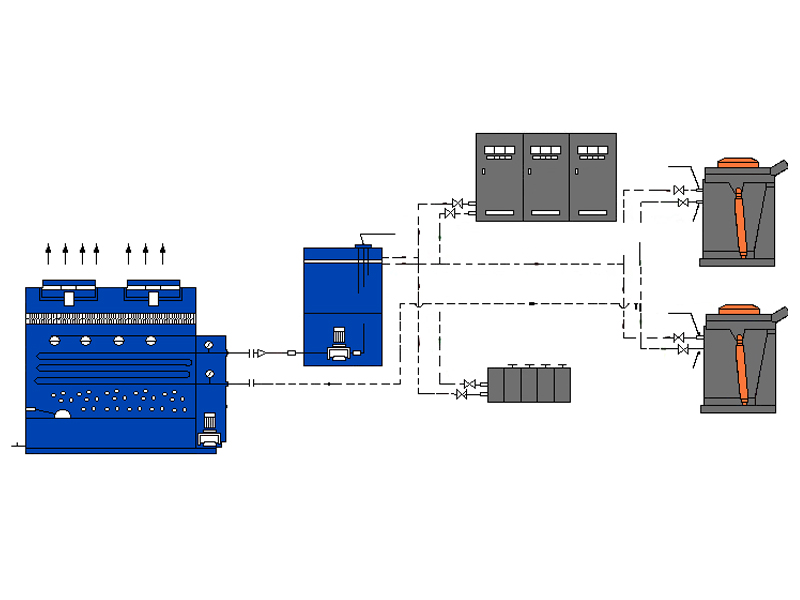

Станции охлаждения закрытого типа

Станции охлаждения закрытого типа являются современными, высокоэффективными теплообменными агрегатами, назначение которых – охлаждение элементов конструкции и электрического контура индукционных плавильных комплексов.

В качестве основных теплоотводящих элементов в станции используются многослойные медные трубчатые радиаторы, рассчитанные на высокоскоростной отвод больших тепловых потоков и эффективный теплообмен с большими объемами охлаждающей воды, циркулирующей внутри контура охлаждения индукционного оборудования.

Станция работает на дистиллированной воде в замкнутом режиме водооборота, что позволяет избежать образования накипи, минеральных отложений и засорения системы контура охлаждения.

Схема подключения и принцип работы:

В станции охлаждения (главный резервуар) предусмотрена емкость для испарения воды, которая автоматически пополняется водой из водопровода с помощью поплавкового клапана.

Расширительный бак (вспомогательный резервуар) с датчиком уровня и блоком, состоящим из двух дублирующих друг друга насосов (для возможности их ремонта без остановки техпроцесса) поставляются комплектно со станцией охлаждения. Этот комплекс работает автоматически и управляется отдельным блоком управления, который отображает режимы работы комплекса и температуру охлажденной воды замкнутого контура охлаждения. Также в комплексе предусмотрена возможность контроля и регулировки давления охлаждающей жидкости.

Различают три основных режима работы комплекса:

- Режим естественного конвективного теплообмена между циркулирующей охлаждающей водой, медным радиатором и атмосферным воздухом. Обычно используется в режимах спекания футеровки;

- Режим принудительного обдува радиатора воздушными вентиляторами системы принудительного охлаждения. Включается при повышении температуры циркулирующей охлаждающей воды до 25ºС;

- Режим включения системы орошения для увеличения теплоотдачи за счет испарения орошающей воды с поверхности радиатора. Включается при повышении температуры циркулирующей охлаждающей воды до 30ºС.

Для обеспечения режимов плавного охлаждения футеровки без контроля обслуживающего персонала в системе управления станцией предусмотрено ее автоматическое отключение, через заданный оператором промежуток времени.

Объем испарившейся орошающей воды восполняется автоматически за счет пополнения водопроводной водой в результате срабатывания поплавкового клапана специальной емкости главного резервуара.

Оборудование состоит из чаши, двух вихревых головок и активатора с плужками. Вихревые головки укомплектованы быстросменными лопатками, а активатор с плужками укомплектован быстросменными ножами из пластин твердосплава.

В качестве основных теплоотводящих элементов в станции используются многослойные медные трубчатые радиаторы, рассчитанные на высокоскоростной отвод больших тепловых потоков и эффективный теплообмен с большими объемами охлаждающей воды, циркулирующей внутри контура охлаждения индукционного оборудования.

Станция работает на дистиллированной воде в замкнутом режиме водооборота, что позволяет избежать образования накипи, минеральных отложений и засорения системы контура охлаждения.

Схема подключения и принцип работы:

В станции охлаждения (главный резервуар) предусмотрена емкость для испарения воды, которая автоматически пополняется водой из водопровода с помощью поплавкового клапана.

Расширительный бак (вспомогательный резервуар) с датчиком уровня и блоком, состоящим из двух дублирующих друг друга насосов (для возможности их ремонта без остановки техпроцесса) поставляются комплектно со станцией охлаждения. Этот комплекс работает автоматически и управляется отдельным блоком управления, который отображает режимы работы комплекса и температуру охлажденной воды замкнутого контура охлаждения. Также в комплексе предусмотрена возможность контроля и регулировки давления охлаждающей жидкости.

Литейные ковши

Ковши литейные представляют собой стальные, футерованные внутри высокоогнеупорным материалом сосуды, предназначенные для транспортирования расплавленного литейного сплава и его заливки в форму.

Ручные ковши

Эти ковши подразделяются на ковши – ложки и ковши с носилками.

Ковши –ложки для переноски и заливки одним рабочим снабжаются односторонней ручкой с кольцом – держателем, которая может быть съемной или привариваемой к корпусу ковша. Ковш имеет один носок.

Ковши с носилками

подразделяются на ковши с одним и двумя носками. Носилки делаются съемными двусторонними с кольцом, охватывающим корпус ковша. Различают носилки с жестким креплением ручек и с поворотной ручкой.

Монорельсовые ковши литейные

Монорельсовые ковши перемещаются по монорельсам (однорельсовые балки) и бирельсам (двухрельсовые балки). Эти ковши подразделяются на конические и барабанные.

Крановые ковши литейные

Эти ковши подразделяются на конические для заливки через носок, стопорные и барабанные.

Конические крановые ковши для разливки сплава через носок поворачивается с помощью ручного червячного редуктора или редуктором с электрическим приводом.

Стопорные крановые ковши характерны выпуском сплава через отверстие стакана, расположенного в днище, которое перекрывается стопором с помощью рычажного механизма. На ковшах этой группы емкостью до 12 тн устанавливается редуктор с ручным приводом, служащим для поворота ковша в аварийных случаях (во время намерзания сплава на втулке стопорного устройства). В стопорных ковшах емкостью 16-70 тн поворот ковша осуществляется с помощью мостового крана и двух петель из нижней части кожуха ковша.

Группа компаний «ЕСГ»

Адрес

194017, г. Санкт-Петербург, ул. Гаврская, д 15, литера А, пом. 22Н

Телефон

+7 (812) 565-23-10

info@esgspb.tech

©2023. Deepzone Studio. All Rights Reserved.